導入事例のご紹介

Case06: 混銑車(トーピードカー)内 耐火物解体 (製鉄所事例 その2)

≪課題≫

- 狭いスペース内で人員による耐火物解体作業に時間と労力を要してしまう。

- 混銑車内部での耐火物解体作業は、解体物落下事故のリスクがあり非常に危険。

≪目的≫

- 混銑車内部での耐火物解体作業の作業時間短縮、作業効率化。

- 作業中における解体物落下等の事故リスクをなくし、安全に作業を行う。

≪結果≫

- 遠隔操作の施工により、狭いスペースでも安全に作業ができるようになった。

- ハンドブレーカよりも強力な打撃力による圧倒的な作業時間の短縮。

- 作業時間の短縮、作業人員の削減により、メンテナンスコスト低減。

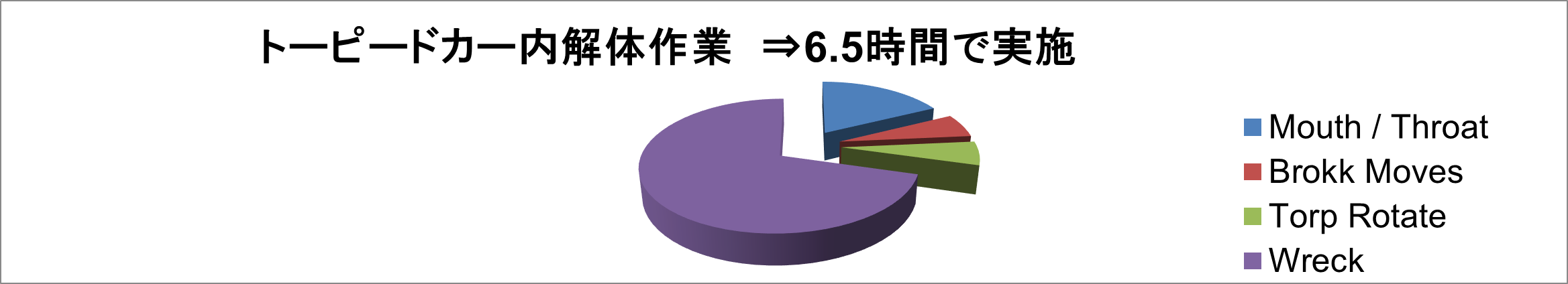

- 進入口~内部解体までおよそ6.5時間で実施 (従来の方法では1.5~2日以上要する)

↑受銑口のスラグ解体でBROKK進入口を設ける